Une stratégie essentielle pour prévenir les pannes mécaniques

Dans l’industrie, les machines tournantes sont au cœur de nombreux processus critiques. Moteurs, turbines, alternateurs, compresseurs ou pompes fonctionnent souvent en continu, dans des conditions exigeantes. Avec le temps, ces équipements peuvent développer des défauts mécaniques invisibles à l’œil nu, mais perceptibles à travers l’analyse de leurs vibrations.

La surveillance vibratoire consiste à mesurer ces signaux mécaniques et à en analyser les variations. Une vibration excessive ou irrégulière peut révéler un déséquilibre, un défaut de roulement, un problème de lubrification ou encore un désalignement de l’arbre. En détectant ces symptômes à un stade précoce, il est possible d’intervenir avant qu’un dysfonctionnement majeur ne se produise.

Sans ce type de surveillance, les signes d’usure passent inaperçus jusqu’à ce qu’une panne survienne, souvent de manière brutale. Le coût de la réparation est alors bien plus élevé, sans compter l’impact sur la production et la sécurité.

Réduire les arrêts imprévus et optimiser les coûts de maintenance

L’un des objectifs principaux de la surveillance vibratoire est d’éviter les arrêts imprévus. En intégrant des capteurs de vibration à un système de supervision, les responsables de maintenance obtiennent des données en temps réel sur l’état de santé des machines. Cela permet d’anticiper les interventions nécessaires et de planifier les arrêts de production au moment le plus opportun.

Cette approche, appelée maintenance conditionnelle, repose sur l’analyse continue des équipements pour déclencher des opérations de maintenance uniquement lorsqu’elles sont justifiées par une dégradation mesurée. Contrairement à la maintenance préventive classique, basée sur un calendrier fixe, cette méthode limite les interventions inutiles tout en réduisant les risques de panne grave.

Les bénéfices sont multiples : réduction des coûts d’entretien, amélioration du rendement des machines, diminution des pertes liées aux arrêts non planifiés, et optimisation de la gestion des stocks de pièces détachées.

Améliorer la sécurité et prolonger la durée de vie des installations

Outre la performance et la fiabilité, la surveillance vibratoire joue un rôle important en matière de sécurité. Une machine en déséquilibre ou présentant un défaut mécanique peut générer des vibrations excessives qui affectent l’intégrité de la structure, créent des nuisances sonores ou présentent un risque pour les opérateurs.

En surveillant de manière continue les niveaux vibratoires, les exploitants peuvent identifier et corriger ces anomalies avant qu’elles ne mettent en danger les personnes ou les équipements. Cela contribue à maintenir un environnement de travail plus sûr et plus stable.

Par ailleurs, en évitant les dommages progressifs, la surveillance vibratoire permet de prolonger la durée de vie des machines. Le suivi régulier permet de détecter les dérives dès leur apparition et de mettre en œuvre des actions correctives ciblées, prolongeant ainsi la rentabilité des investissements industriels.

Intégrer des outils fiables et adaptés à chaque environnement

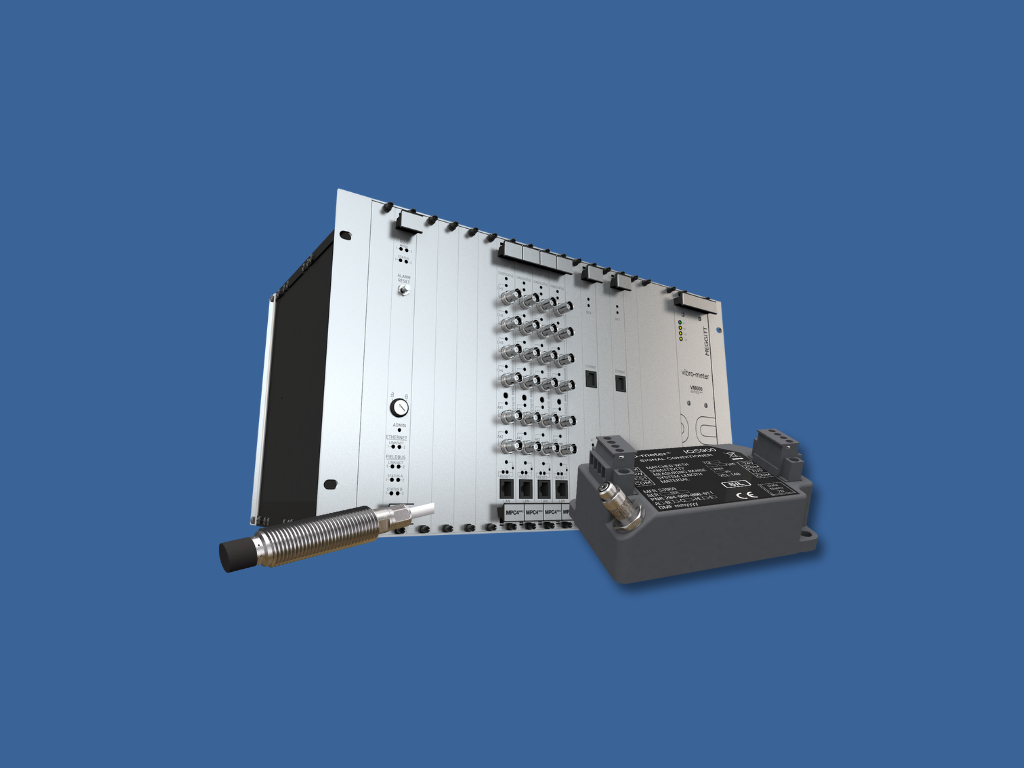

Les technologies de surveillance vibratoire ont fortement évolué ces dernières années. Des marques spécialisées comme Parker Meggitt proposent aujourd’hui des capteurs robustes, précis et compatibles avec des environnements industriels complexes (haute température, humidité, vibrations parasites, etc.).

Ces équipements peuvent être intégrés à des automates, à des systèmes SCADA ou à des logiciels de gestion de maintenance assistée par ordinateur (GMAO). Ils permettent une visualisation instantanée des données, un enregistrement historique des niveaux vibratoires, et une analyse prédictive basée sur des seuils ou des tendances.

Choisir un système de surveillance adapté, c’est aussi s’assurer d’une compatibilité avec les exigences de votre industrie : production d’énergie, hydraulique, pétrochimie, papeterie, ou encore agroalimentaire. Normandy Control Group propose des solutions sur mesure, incluant le choix des capteurs, l’installation, la configuration et la formation des équipes.

Pourquoi faire appel à Normandy Control Group/NCG ?

Faire appel à Normandy Control Group, c’est choisir un partenaire de confiance pour la maintenance et la réparation de vos équipements industriels. Distributeur officiel Woodward et Parker Meggitt (vibro-meter) en France ainsi qu’en Afrique francophone, notamment en Algérie, Tunisie et Maroc, nous offrons une expertise reconnue dans le domaine. Nous disposons également de deux ateliers en France, au Havre et à Marseille, ainsi que d’ateliers en Côte d’Ivoire et au Sénégal.